Prosedyren for behandling av aktivt karbon består vanligvis av en karbonisering etterfulgt av en aktivering av karbonholdig materiale av vegetabilsk opprinnelse. Karbonisering er en varmebehandling ved 400–800 °C som omdanner råmaterialer til karbon ved å minimere innholdet av flyktige stoffer og øke karboninnholdet i materialet. Dette øker materialets styrke og skaper en initial porøs struktur som er nødvendig hvis karbonet skal aktiveres. Justering av karboniseringsbetingelsene kan påvirke sluttproduktet betydelig. En økt karboniseringstemperatur øker reaktiviteten, men reduserer samtidig volumet av tilstedeværende porer. Dette reduserte volumet av porer skyldes en økning i kondensasjonen av materialet ved høyere karboniseringstemperaturer, noe som gir en økning i mekanisk styrke. Derfor blir det viktig å velge riktig prosesstemperatur basert på ønsket karboniseringsprodukt.

Disse oksidene diffunderer ut av karbonet, noe som resulterer i en delvis forgassing som åpner porer som tidligere var lukket og videreutvikler karbonets indre porøse struktur. Ved kjemisk aktivering reageres karbonet ved høye temperaturer med et dehydreringsmiddel som eliminerer mesteparten av hydrogen og oksygen fra karbonstrukturen. Kjemisk aktivering kombinerer ofte karboniserings- og aktiveringstrinnet, men disse to trinnene kan fortsatt forekomme separat avhengig av prosessen. Store overflatearealer på over 3000 m2/g er funnet ved bruk av KOH som et kjemisk aktiveringsmiddel.

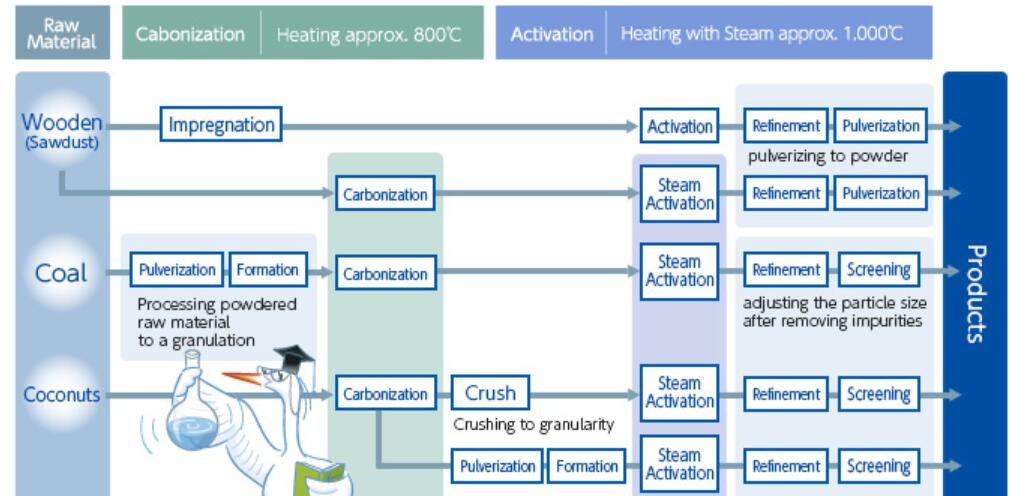

Aktivt kull fra forskjellige råvarer.

I tillegg til å være et adsorbent som brukes til mange forskjellige formål, kan aktivt kull produseres fra en mengde forskjellige råvarer, noe som gjør det til et utrolig allsidig produkt som kan produseres på mange forskjellige områder, avhengig av hvilket råmateriale som er tilgjengelig. Noen av disse materialene inkluderer planteskall, fruktstener, treholdige materialer, asfalt, metallkarbider, karbonrøyk, skrapavfall fra kloakk og polymeravfall. Ulike typer kull, som allerede finnes i en karbonholdig form med en utviklet porestruktur, kan viderebearbeides for å lage aktivt kull. Selv om aktivt kull kan produseres fra nesten hvilket som helst råmateriale, er det mest kostnadseffektivt og miljøbevisst å produsere aktivt kull fra avfallsmaterialer. Aktivt kull produsert fra kokosnøttskall har vist seg å ha store volumer av mikroporer, noe som gjør dem til det mest brukte råmaterialet for applikasjoner der høy adsorpsjonskapasitet er nødvendig. Sagflis og andre treholdige skrapmaterialer inneholder også sterkt utviklede mikroporøse strukturer som er gode for adsorpsjon fra gassfasen. Produksjon av aktivt kull fra oliven-, plomme-, aprikos- og ferskenkjerner gir svært homogene adsorbenter med betydelig hardhet, slitestyrke og høyt mikroporevolum. PVC-skrap kan aktiveres hvis HCl fjernes på forhånd, og resulterer i et aktivt kull som er et godt adsorbent for metylenblått. Aktivt kull har til og med blitt produsert fra dekkskrap. For å skille mellom det brede spekteret av mulige forløpere, blir det nødvendig å evaluere de resulterende fysiske egenskapene etter aktivering. Når man velger en forløper, er følgende egenskaper viktige: porenes spesifikke overflateareal, porevolum og porevolumfordeling, granulenes sammensetning og størrelse, og karbonoverflatens kjemiske struktur/karakter.

Det er svært viktig å velge riktig forløper for riktig bruk, fordi variasjon av forløpermaterialer gjør det mulig å kontrollere karbonporestrukturen. Ulike forløpere inneholder varierende mengder makroporer (> 50 nm) som bestemmer reaktiviteten deres. Disse makroporene er ikke effektive for adsorpsjon, men deres tilstedeværelse tillater flere kanaler for dannelse av mikroporer under aktivering. I tillegg gir makroporene flere veier for adsorbatmolekyler å nå mikroporene under adsorpsjon.

Publisert: 01.04.2022